如何解决搪玻璃反应罐的热膨胀和收缩问题?

搪玻璃反应罐在高温或低温环境下运行时,由于搪玻璃层与金属基体的热膨胀系数差异,易产生热应力,导致搪玻璃层开裂、脱落或金属基体变形,影响设备寿命和安全性。以下是山东金盛通用设备有限公司总结的解决搪玻璃反应罐热膨胀和收缩问题的系统性方案:

一、材料选择与结构优化

匹配热膨胀系数:

搪玻璃材料:选用与金属基体(如碳钢、不锈钢)热膨胀系数相近的搪玻璃配方,减少因热膨胀差异导致的应力集中。例如,采用低热膨胀系数的硼硅酸盐玻璃釉料,其膨胀系数与金属基体更匹配。

金属基体:根据工艺温度范围选择合适的金属材料。例如,在高温环境下,可选用耐热钢或镍基合金,其热膨胀系数与搪玻璃层更接近。

优化结构设计:

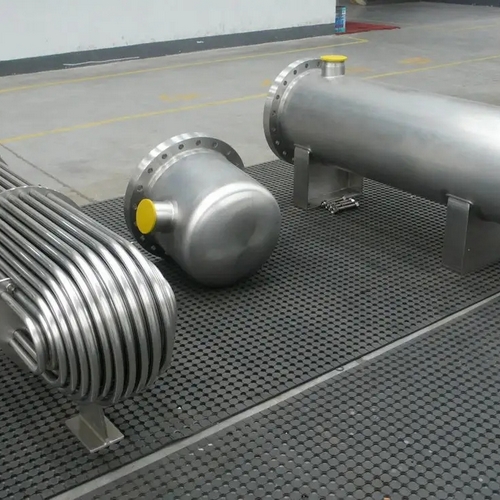

增加柔性连接:在搪玻璃反应罐的进出口、搅拌轴等部位采用柔性连接(如膨胀节、波纹管),吸收热膨胀产生的位移,避免应力传递至搪玻璃层。

设计补偿结构:在罐体设计时预留热膨胀补偿空间,如采用U型或波浪形罐体结构,增加罐体的柔韧性,减少热应力。

优化搅拌系统:搅拌轴与搪玻璃层的连接处采用可伸缩设计,避免因热膨胀导致搅拌轴与搪玻璃层之间的摩擦和应力集中。

二、工艺控制与操作规范

控制温度变化速率:

缓慢升温/降温:在加热或冷却过程中,严格控制温度变化速率,避免急剧的温度变化导致热应力过大。例如,升温速率不超过50℃/h,降温速率不超过30℃/h。

分段控温:根据工艺要求,将温度变化过程分为多个阶段,每个阶段设置合理的温度范围和保持时间,使搪玻璃层和金属基体充分适应温度变化。

均匀加热与冷却:

优化加热方式:采用均匀加热方式,如夹套加热、盘管加热或电加热,避免局部过热导致热应力集中。

加强冷却系统设计:在冷却过程中,采用循环冷却水或风冷方式,确保罐体温度均匀下降,避免局部冷却过快导致热应力。

避免空罐加热或冷却:

填充介质:在加热或冷却前,确保罐内填充适量的工艺介质(如液体或气体),避免空罐状态下搪玻璃层直接受热或冷却,减少热应力。

三、设备维护与监测

定期检查与维护:

外观检查:定期检查搪玻璃层表面是否有裂纹、脱落或鼓包现象,及时发现并处理潜在问题。

厚度检测:采用超声波测厚仪等设备,定期检测搪玻璃层厚度,确保其符合设计要求。

密封性检查:检查罐体密封件是否完好,避免介质泄漏导致局部温度异常,引发热应力。

安装应力监测系统:

应变片监测:在罐体关键部位(如焊缝、搪玻璃层与金属基体交界处)粘贴应变片,实时监测热应力变化,当应力超过安全阈值时及时报警。

温度传感器监测:在罐体不同部位安装温度传感器,实时监测温度分布,确保温度均匀性,避免局部过热或过冷。

四、应急处理与修复技术

应急处理措施:

紧急停机:当发现搪玻璃层出现裂纹或脱落时,立即停止设备运行,避免问题扩大。

降温处理:在紧急停机后,采用缓慢降温方式,避免因快速冷却导致热应力进一步增大。

修复技术:

局部修补:对于小面积的搪玻璃层损伤,可采用专用修补材料进行局部修补,恢复其耐腐蚀性和密封性。

重新搪烧:对于大面积的搪玻璃层脱落或严重损伤,需将设备返厂进行重新搪烧处理,确保搪玻璃层质量符合要求。

有需要就联系我们吧,我们愿竭诚为您服务!