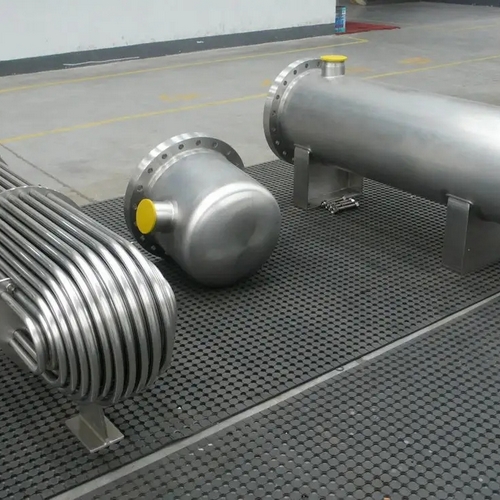

如何选择合适的不锈钢列管式换热器?

选择合适的不锈钢列管式换热器需结合工艺需求、设备性能、材质可靠性及经济性进行综合评估,以下是我们山东金盛通用设备有限公司做出的具体步骤和关键要点:

一、明确工艺参数与核心需求

介质特性分析

腐蚀性:根据流体成分选择不锈钢型号。例如,304不锈钢适用于水、蒸汽等弱腐蚀介质;316L不锈钢因含钼,耐氯离子腐蚀,适用于海水、盐水或强酸环境;双相钢(如2205)则用于高温高压或含硫化物的场景。

粘度与流速:高粘度流体(如重油)需增大管径或降低流速以减少压降;低粘度流体(如有机溶剂)可选用小管径(如Φ19mm)以提高传热效率。

毒性:若介质有毒,需选择密封性更好的结构(如固定管板式配合膨胀节),并确保焊接质量符合压力容器标准。

温度与压力条件

设计温度:需高于介质最高操作温度10%-20%,并考虑启动/停车时的温度波动。例如,蒸汽加热场景需预留足够的温度裕量。

设计压力:通常取操作压力的1.1-1.5倍,确保安全裕量。对于高压工况(如合成氨工艺),需选择耐压性更强的U型管式结构。

温差应力:固定管板式换热器需核算管程与壳程的温差应力,若温差超过50℃,需设置膨胀节或改用浮头式结构。

传热需求计算

热负荷(Q):通过公式 Q=m⋅cp⋅ΔT 计算,其中 m 为质量流量,cp 为比热容,ΔT 为对数平均温差(LMTD)。

传热系数(K):结合经验值或模拟软件估算,并考虑污垢系数修正。例如,水侧污垢系数通常取0.00018-0.00036 m²·K/W,需根据水质调整。

二、结构形式适配性选择

固定管板式

适用场景:温差较小(<50℃)、无相变的清洁流体(如油-油换热)。

优势:结构简单、成本低、密封性好,适合小规模或低压工况。

限制:无法补偿热膨胀,需通过膨胀节缓解应力。

浮头式

适用场景:温差较大(>50℃)、需频繁清洗管束的介质(如含颗粒的污水)。

优势:可补偿热膨胀,管束可抽出清洗,维护方便。

限制:结构复杂、成本高,浮头密封处易泄漏。

U型管式

适用场景:高温高压、壳程介质清洁的场合(如蒸汽冷凝)。

优势:耐压性强,可补偿热膨胀,无需膨胀节。

限制:管束检修困难,内层管清洗不便。

填料函式

适用场景:低压、非腐蚀性介质的冷却(如空气冷却)。

优势:结构简单、成本低。

限制:填料密封易泄漏,耐压性差。

三、关键部件设计与优化

管程设计

管径与排列:小管径传热效率高但压降大,大管径压降低但换热面积减少。三角形排列紧凑、传热好;正方形排列便于清洗。

管长与数量:根据换热面积需求计算管长(通常3-6m)和管数,避免过长导致压降过大。例如,100m²换热面积可能需200根Φ19×2mm、6m长的管子。

壳程设计

折流板间距:间距过小增加压降,过大降低传热效率,一般取壳程内径的0.2-1倍。例如,Φ500mm壳程的折流板间距可设为100-500mm。

壳程流速:控制流速在0.3-1.5m/s,避免过高导致振动或过低形成死区。对于含颗粒介质,需降低流速以减少磨损。

材质与厚度

管板材质:与管程/壳程介质兼容,常用304或316L不锈钢,厚度需满足压力容器标准(如GB/T 150)。

管子壁厚:根据压力、腐蚀裕量及制造工艺确定,通常0.7-2.0mm。例如,高压工况可能需选用1.5mm壁厚的管子。

四、经济性与维护性评估

初始投资

浮头式、U型管式成本高于固定管板式,但长期运行中维护成本可能更低。例如,浮头式虽初期投资高20%,但清洗周期延长可减少停机损失。

材质选择:316L不锈钢成本比304高30%-50%,但耐腐蚀性更强,可延长设备寿命。

运行成本

压降与能耗:小管径或过长管束会增加压降,需更大功率泵,导致能耗上升。例如,管程压降每增加0.1MPa,泵功耗可能增加5%-10%。

清洗周期:浮头式换热器清洗周期可达1-2年,而固定管板式可能需每半年清洗一次,影响生产效率。

维护便利性

优先选择可抽出式管束结构(如浮头式),便于在线清洗或更换管子。

考虑设备安装空间,确保有足够的操作空间进行检修。

五、供应商与标准合规性

供应商资质

选择具有压力容器制造许可证(如A2级)的供应商,确保设备符合GB/T 151、ASME等标准。

参考供应商案例,优先选择有类似工况成功经验的厂家。

标准合规性

确认设备设计、制造、检验符合相关标准(如GB/T 150、TEMA)。

要求供应商提供材料证书、焊接记录、压力测试报告等完整文档。

六、案例验证与优化

模拟分析

使用HTRI、Aspen EDR等软件模拟换热器性能,优化管径、流速等参数。

例如,通过模拟发现将管径从Φ25mm改为Φ19mm后,换热面积增加30%,但压降上升50%,需权衡利弊。

中试测试

对关键工况或新型介质,可先进行中试测试,验证换热器性能是否满足预期。

例如,测试316L不锈钢在含氯离子介质中的耐腐蚀性,确认无点蚀或应力腐蚀开裂。

长期跟踪

设备投运后定期监测压降、传热效率等参数,建立性能衰减曲线。

根据运行数据优化清洗周期或调整操作条件,延长设备寿命。

有需要就联系我们吧,我们愿竭诚为您服务!